引言

隨著辦公自動化(OA)設備市場的快速發展,如打印機、掃描儀等產品的五金零件需求持續增長,連續模具結構設計及配套軟件開發成為提升生產效率與產品質量的關鍵。本文結合工廠實戰案例,深入探討OA類五金連續模具的結構設計與軟件開發流程,涵蓋設計要點、常見問題及技術解決方案。

一、OA類五金連續模具結構設計要點

OA類五金零件通常具有精度高、形狀復雜、批量大的特點,連續模具設計需重點關注以下方面:

- 材料選擇與工藝分析:根據零件功能(如支架、外殼等)選用合適的金屬材料(如SPCC、SECC),并通過工藝分析確定沖裁、彎曲、拉伸等工位布局。

- 模架與導向設計:采用高精度模架(如雙導柱結構),確保模具運行穩定性;針對薄板材料,設計彈性卸料裝置以避免變形。

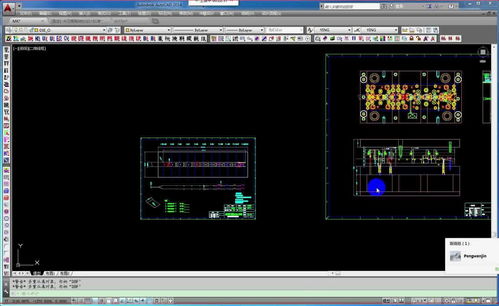

- 工位優化與排樣:通過CAD軟件進行排樣設計,最大化材料利用率,減少廢料;工位順序需合理安排,如先沖孔后彎曲,防止干涉。

- 疲勞與壽命評估:針對連續生產需求,對易損部件(如沖頭、凹模)進行熱處理和表面涂層處理,延長模具壽命。

二、軟件開發在模具設計中的應用

軟件開發可大幅提升設計效率與準確性,具體應用包括:

- 參數化設計平臺:基于UG、AutoCAD等軟件二次開發,建立OA五金零件的參數化模型庫,實現快速修改與變型設計。

- 模擬分析與優化:利用有限元分析(如Abaqus)模擬沖壓過程,預測材料流動、應力分布,優化模具結構以減少缺陷。

- 生產數據集成:開發ERP或MES系統接口,實時監控模具使用狀態、維護記錄,實現預測性維護。

- 智能化編程:通過CAM軟件自動生成NC代碼,結合機器視覺系統檢測零件質量,提升自動化水平。

三、實戰案例:某OA設備支架模具開發

以某品牌打印機支架為例,零件材料為SPCC,厚度0.8mm,需實現沖孔、彎曲、壓印等多工位成型。

- 設計階段:使用SolidWorks進行3D建模,并通過仿真分析發現彎曲部位易開裂,優化了圓角半徑與沖壓速度。

- 軟件開發支持:基于Python開發了排樣優化算法,材料利用率從78%提升至85%;同時集成PDM系統管理設計文檔版本。

- 結果:模具試模一次成功,生產效率提高30%,零件良率達98.5%。

四、常見挑戰與對策

- 精度控制:OA零件公差要求嚴苛,通過高精度加工設備(如慢走絲線切割)與軟件補償技術解決。

- 模具磨損:引入物聯網傳感器監測沖壓次數,軟件開發預警模塊,提前安排維護。

- 成本與周期:采用模塊化設計思想,重用標準部件,縮短開發周期20%以上。

五、未來展望

隨著工業4.0推進,OA類五金模具設計將更依賴AI與大數據。例如,通過機器學習預測模具故障,或利用數字孿生技術實現虛擬調試。軟件開發需進一步集成云平臺,支持遠程協同與實時優化。

結語

OA類五金連續模具結構設計與軟件開發的深度融合,是制造業智能化轉型的縮影。通過實戰案例可見,結合先進軟件工具不僅能提升設計效率,還能實現全生命周期管理。未來,企業需持續投入研發,以技術驅動質量與成本的雙重優化。